-

隔離變壓器安裝方式及注意事項隔離變壓器是一種常見的電力設備,用于將電能從一個電路傳輸到另一個電路,同時實現電氣隔離。在安裝隔離變壓器時,需要注意一些

隔離變壓器安裝方式及注意事項隔離變壓器是一種常見的電力設備,用于將電能從一個電路傳輸到另一個電路,同時實現電氣隔離。在安裝隔離變壓器時,需要注意一些 -

低頻變壓器使用指南:安全操作與維護要點低頻變壓器是一種常見的電力設備,廣泛應用于工業生產和電力系統中。由于其特殊的工作原理和高壓電流的存在,使用低頻變壓器需要

低頻變壓器使用指南:安全操作與維護要點低頻變壓器是一種常見的電力設備,廣泛應用于工業生產和電力系統中。由于其特殊的工作原理和高壓電流的存在,使用低頻變壓器需要 -

照明變壓器故障排查與解決方案照明變壓器是現代照明系統中不可或缺的重要組成部分。由于長時間使用、環境因素以及設備老化等原因,照明變壓器常常會出現各種故

照明變壓器故障排查與解決方案照明變壓器是現代照明系統中不可或缺的重要組成部分。由于長時間使用、環境因素以及設備老化等原因,照明變壓器常常會出現各種故 -

干式變壓器型號有哪些?在電力傳輸和配電系統中,變壓器是不可或缺的設備之一。干式變壓器作為一種常見的變壓器類型,具有許多優點,如可靠性高、維護簡

干式變壓器型號有哪些?在電力傳輸和配電系統中,變壓器是不可或缺的設備之一。干式變壓器作為一種常見的變壓器類型,具有許多優點,如可靠性高、維護簡

1990年國內某企業從日本引進該項技術的設備和生產技術進行生產。此后還有企業陸續引進。為了進行國產化,某廠自己研制核心設備分條機和繞卷機,并使加工出來的產品外形和尺寸精度都非常理想,但是鐵芯的電磁性能參數分散、空載電流和空載鐵損大,Ⅰ級品只有三成左右,合格率不到80,嚴重制約著生產和影響了經濟效益。

1鐵芯材質、工藝及對電磁性能的影響

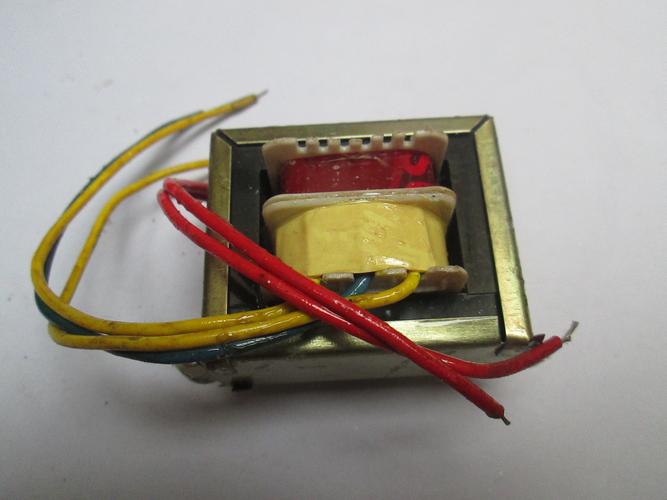

R型變壓器鐵芯,選用牌號為DQ133G-30的電工用冷軋取向硅鋼帶。鐵芯生產工藝流程為:分條→繞卷→電阻點焊→熱處理→測試分等級→浸漆、烘烤→繞初、次級線圈并終制成R型變壓器產品。鐵芯是由單獨一根,分條成連續變寬的優質硅鋼帶一次卷繞而成,在始端和終端采用電阻點焊固定,制成的鐵芯所示。分條和繞卷成形應保證成形鐵芯形位精度和尺寸精度。同時應限制毛刺(邊)的高度,否則會引起片間短路從而增大渦流損耗。分條和繞卷是通過剪切和壓力加工進行的,不可避免地產生塑性變形和應力,導致組織變化和晶格的畸變,使硅鋼片已形成的擇優取向結構破壞,損害電磁性能。

熱處理的目的是消除應力,使剪口塑變部位“再結晶”,并大限度地恢復擇優取向結構和電磁性能。常用的工藝有真空退火和保護氣氛退火。該廠采用保護氣氛退火(低真空充氮退火) ,在帶馬弗的RJJ-90- 9井式電阻爐(配置了用于換氣的一級機械真空泵)中進行。為了保證鐵芯的形狀和位置精度,退火鐵芯連同模芯(鑄鐵制成)一起裝入爐內。模芯與條料接觸面之間繞卷了二層紙墊,以方便熱處理后拆除模芯。每次裝爐量1000 kg左右。

( 1)抽真空到- 0. 1MPa,充氮氣至+ 0. 06~+ 0. 07MPa( 2)加熱過程中,若壓力超過+ 0. 2M Pa時,適時放氣( 3)降溫階段,爐壓大于+ 0.04M Pa,不另加氮氣引起鐵芯電磁性能參數分散,Ⅰ級品少、合格率低的原因很多。鋼帶原材料質量、成形鐵芯的形狀位置精度和尺寸精度、熱處理質量等都是制約因素。對原材料鋼帶,金相分析顯示,其組織為粗大的單相鐵素體;電子探針分析表明原材料無明顯含碳的跡象;在原材料和成品鐵芯中分別取樣作法向反極圖試驗,表明成品與原材料擇優取向程度相近,說明鋼帶原材料質量合格。外觀檢查分條毛剌不明顯,并且在繞卷過程中得到修整,成形鐵芯形位精度和尺寸精度合格。至此可以初步判斷產生廢品的主要原因不在于原材料和鐵芯成形過程,很可能出在后道的熱處理(即氮氣保護氣氛退火)工序上。

2鐵芯異常組織的產生原因分析

對熱處理后的鐵芯觀察發現,部分鐵芯局部表面有一層藍色的氧化膜。選擇廢品拆片時發現部分鋼片脆性極大,用手一彎就斷。

從廢品中取樣,將在料筐中心、邊緣等不同位置選取的樣品作好標記,制備成金相試樣,對鐵芯相同部位(即剪口處)進行晶粒大小比較。發現普遍的情況是位于料筐中心的比邊緣的再結晶晶粒細小。顯然爐內邊緣溫度偏高而中心溫度偏低。塑變再結晶晶粒度與退火的溫度和時間有關,尤其對溫度敏感。“真空退火爐”爐內工件溫度的均勻性依賴輻射和對流傳熱。因RJJ-90-9爐子的料筐直徑尺寸( 600)大,在升溫過程中,中央和邊緣工件溫差大,層數越多屏蔽輻射的效果越強烈,中央工件到溫的滯后時間越長。按估計在1. 3~13Pa真空度條件下,這個滯后時間要超過3 h.按實際工藝條件,在1. 3×10 3~1. 3×10 4 Pa真空度范圍內,對流傳熱仍然起到一定的作用,因此實際的滯后時間介于真空條件下和空氣爐二者之間,即滯后1~3 h。在冷卻過程中,爐內壓力較高甚至是正壓,加速了對流傳熱,但降溫階段中央工件“滯后到溫”仍然未能完全補償升溫階段的滯后到溫時間。綜合結果是中央工件的實際加熱保溫時間短,實際的有效退火時間不足,所以再結晶晶粒細小,電磁性能普遍較差。

爐內溫度的不均勻必然伴隨氣氛的不均勻。如果爐內氣氛不良,就會引起氧化或滲碳。

可以看到鐵素體與滲碳體片層相間的珠光體組織。采用電子探針對珠光體和基體定量分析,結果所示。可見珠光體組織的含碳量為0. 61 ;基體的碳含量也高出原材料碳含量( C≤0. 003)一個數量級。

在鋼廠供貨狀態下的硅鋼片中,沒有發現上述情況。

上述結果顯示,在退火過程中,確實出現了局部的滲碳現象。究其原因應與以下工裝條件有關。繞卷R型鐵芯所用的模芯材料為鑄鐵,鑄鐵中的石墨是供C源;而模芯與條料間的墊紙在發生不完全燃燒時也會引致相鄰近鋼帶的滲碳。至于氧化膜,是在退火工藝初期形成的。從工藝可知,退火爐內真空度甚低(僅為5×10 3~1. 3×10 4 Pa) ,雖然充氮保護,但爐內的氧勢足以使鋼料在升溫過程中(主要是在< 570℃階段)發生氧化,生成以Fe 3 O 4為主的氧化膜。但在金相分析和外觀檢查中發現,并非所有的鐵芯都出現第二相和產生氧化膜,這是爐內溫度和氣氛不均勻的反映。組織不一致是導致產品電磁性能參數分散的原因,特別是那些出現第二相的鐵芯,電磁性能劇烈變壞。

3防止產生異常組織的措施

原退火爐里、外溫差大,造成中心位置部分鐵芯有效退火時間不足,同時不能保證爐內各工件所處的氣氛均勻一致,工裝所用的紙墊、鑄鐵模芯中的石墨成為C源,引起局部滲碳。通過改造設備,增加爐用風扇強迫爐內氣體循環,保證氣氛和溫度的均勻性;采用電工純鐵替代鑄鐵制造模芯,同時模芯設計成機械(如擰螺絲)膨脹式,取消紙墊,消滅C源。

熱處理工序,不但要保證爐內各零件所處的溫度和氣氛均勻一致,而且要防止有害元素的侵入;退火的工藝參數要利于磁疇取向再結晶。這樣才能大限度地使產品電磁性能恢復到原材料供應時的水平。

我們按照爐內正壓采用風扇強迫循環來保證爐內各處溫度和氣氛均勻的思路,對RJJ-90-9進行改造,選用爐用密封電機,加裝風扇。調整熱處理工藝:升溫的同時抽真空,在350℃恒溫2 h,之后充氮氣并結束抽真空; 800℃到溫再進行一次換氣,其余參數按圖2退火工藝執行。換氣就是將爐內的氣體抽出并充入氮氣。隨溫度的升高和工件表面吸咐的氣體的逸出使爐壓上升,當爐壓上升到一定值時放氣并抽真空至極限真空度時再充入氮氣即完成一次換氣。其目的是使爐內氧氣更加稀薄,使工件處在“純”氮氣介質下進行退火。由800℃起始到溫度降至400℃的全過程,充氮氣保證爐內處于正壓下。這樣有利于對流傳熱,保證爐內溫度均勻。照此作工藝試驗結果,產品外觀光亮,合格率達98以上,Ⅰ級品率也有較大的提高。選取其中的不合格產品取樣金相觀察未發現異常組織。事實進一步說明熱處理爐溫不均勻和爐內氣氛不一致,導致產品質量不穩定、電磁性能參數分散;爐內氣氛不良(含氧氣和碳源)而引起工件的氧化和滲碳,劇烈地引起鐵芯電磁性能變壞,空載電流和空載鐵損急劇增大。

4結論

( 1)鐵芯在退火過程中,由于設備工裝和退火工藝不合理,致使材料表面生成Fe 3 O 4氧化膜,部分硅鋼帶基體中析出網狀Fe 3 C等異常組織;再結晶晶粒大小不均勻,這是造成R型變壓器鐵芯電磁性能低下、廢品率高的主要原因。

( 2)采用電工純鐵替代鑄鐵制造模芯,同時將模芯設計成機械膨脹式,取消紙墊,消滅C源;工藝上采取換氣等方法,稀釋空氣中的氧氣,可有效防止異常組織的產生。

( 3)對設備稍作改造后,只要工裝和工藝合理,低真空充氮(保護氣氛)退火便能適合R型變壓器鐵芯的技術要求。